En la operación continua de una planta minera o industrial, la falla de una bomba crítica no es solo una avería; es una parada operativa de alto costo que afecta la productividad y la rentabilidad. Ante esta situación, la reacción inmediata suele ser buscar un repuesto estándar del fabricante original (OEM). Sin embargo, existe una solución técnica superior que se ha convertido en un estándar para la gestión de activos estratégica: la ingeniería inversa. Esta decisión, cuando es aplicada correctamente, no solo resuelve la emergencia, sino que mejora el rendimiento del equipo original.

¿Qué es la Ingeniería Inversa Aplicada a Componentes Críticos?

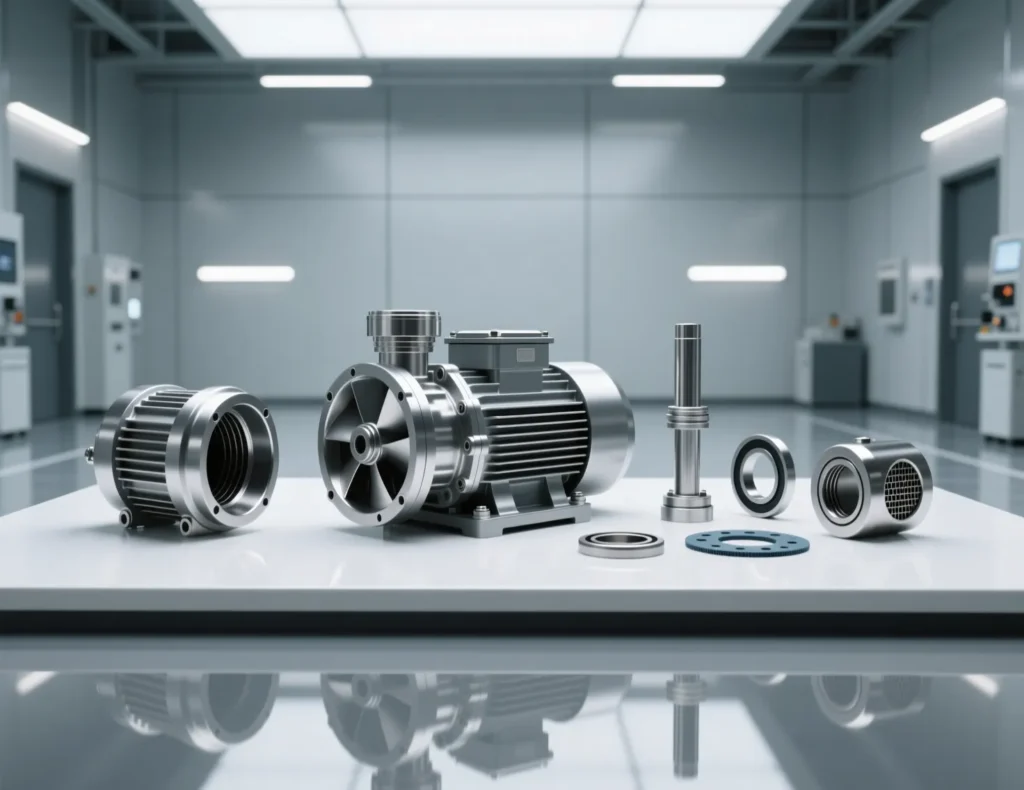

No se trata simplemente de copiar una pieza. La ingeniería inversa es un proceso metódico que utiliza tecnologías de digitalización 3D de última generación para capturar con precisión micrométrica la geometría de un componente, incluso si está desgastado, roto o carece de planos originales. Este modelo digital se analiza, optimiza y utiliza para fabricar un repuesto que no solo replica, sino que puede superar las especificaciones del original.

Tres Escenarios Clave para Elegir Ingeniería Inversa en Chile

- Cuando el Repuesto Original está Descontinuado o su Plazo de Entreja es Prohibitivo: Es común que los OEM descontinúen partes para equipos antiguos, pero aún en operación. Esperar un repuesto de otro continente puede tomar meses. La ingeniería inversa permite fabricar la pieza localmente en cuestión de semanas, restaurando la disponibilidad del activo crítico y recuperando la inversión en la máquina.

- Para Mejorar la Materialidad y Superar un Problema Recurrente de Falla: Si un componente específico (como un impulsor, una carcasa o un sello mecánico) falla sistemáticamente antes de lo esperado, es una señal de que el material o diseño original es inadecuado para la aplicación real. La ingeniería inversa permite no solo replicar la forma, sino fabricar la pieza en un material de calidad superior (por ejemplo, cambiando de un acero al carbón a una aleación de alto cromo o incluso al titanio), incrementando drásticamente su resistencia a la abrasión, corrosión y su vida útil.

- Cuando la Trazabilidad y la Certificación son No Negociables: En aplicaciones de alta criticidad, no se puede confiar en un repuesto genérico de origen incierto. Un proveedor especializado en ingeniería inversa, como Flutek, documenta todo el proceso, desde el análisis del componente original hasta los certificados de material y los ensayos no destructivos del producto final. Esto otorga confiabilidad técnica y garantía de desempeño, asegurado que el repuesto cumplirá o excederá los estándares requeridos.

La Ventaja Competitiva de una Solución Local y Especializada

Optar por la ingeniería inversa con un partner local como Flutek va más allá de resolver una falla. Es una estrategia proactiva de mantenimiento. Nuestro proceso garantiza un ajuste perfecto, elimina la dependencia de proveedores externos con plazos extensos y permite optimizar el diseño para las condiciones específicas de su operación en Chile, ya sea por altos sólidos en suspensión, pH extremos o ciclos de trabajo intensivos. Así, no solo recupera su equipo, sino que lo dota de mayor robustez y durabilidad, reduciendo la frecuencia de intervenciones y mejorando su Costo Total de Propiedad.

Si enfrenta un desafío con un repuesto crítico descontinuado o con fallas recurrentes, la ingeniería inversa no es una alternativa; es la solución de ingeniería que su operación merece.